Současný automobilový průmysl formují dva klíčové trendy, které si vynucují radikální změnu v konstrukci karoserií. Zpřísňuje se emisní legislativa a rostou nároky na bezpečnost. Cíl EU snížit do roku 2050 emise z dopravy o 90 procent a plánovaný zákaz prodeje nových spalovacích aut od roku 2035 nutí výrobce k masivnímu snižování hmotnosti. Současně s tím testy Euro NCAP vyžadují stále pevnější struktury pro ochranu posádky. Řešením tohoto paradoxu je multi-materiálový design – inteligentní kombinace různých materiálů a pokročilých technologií jejich kvalitního spojování.

Trendy v materiálech

Základním trendem je opuštění myšlenky jednoho univerzálního materiálu a přechod k filozofii „správný materiál na správném místě“. Cílem je vytvořit extrémně pevnou klec pro přežití obklopenou deformačními zónami, které pohlcují energii nárazu. Jde o tři hlavní skupiny materiálů.

Vysokopevnostní oceli (AHSS/UHSS)

Ocel z konstrukcí nezmizí, ale dochází k její technologické přeměně. Moderní za tepla tvářené oceli dosahují pevnosti přes 1 500 MPa, což je až šestkrát více než u běžných ocelí. Tvoří páteř bezpečnostní klece (sloupky, prahy).

Hliníkové slitiny

Díky třetinové hustotě oproti oceli je hliník klíčový pro snižování hmotnosti. Nosná struktura z hliníku může být až o 40 procent lehčí než ocelová. Používá se na vnější panely (dveře, kapoty) a nosné profily. Například karoserie Audi A8 je z 58 procent tvořena hliníkovými komponenty.

Kompozity s uhlíkovými vlákny (CFRP)

Představují absolutní špičku v odlehčování. Kvůli vysoké ceně je jejich použití trendem hlavně v prémiovém segmentu. U Audi A8 je zadní stěna tvořena z CFRP a ze 33 procent přispívá k celkové torzní tuhosti vozu.

Trendy ve spojování

Kombinace oceli, hliníku a kompozitů si vyžádala odklon od tradičního svařování. Posouváme se od jisker k lepidlům a nýtům. Dominantním trendem jsou „studené spojovací metody“.

Samopropichovací nýtování (SPR – self pierce riveting)

Samopropichovací nýtování se stalo průmyslovým standardem pro spojování hliníku a oceli. Jde o rychlý a čistý proces, který nevytváří tepelně ovlivněnou zónu. Nedochází k tepelnému oslabování vlastností materiálu.

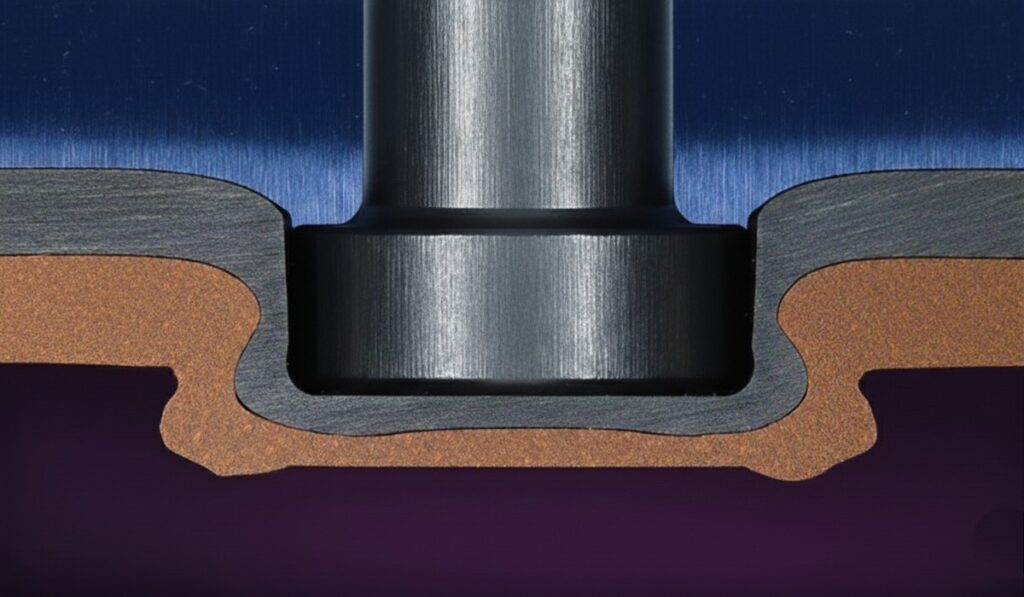

Klinčování (Clinching)

Metoda tváření za studena spojuje plechy bez jakýchkoli přídavných prvků, jako jsou nýty nebo šrouby. Princip spočívá v protlačení materiálů přes sebe pomocí razníku a matrice. Tím se vytvoří pevný, tvarový zámek podobný knoflíku. Protože se jedná o proces bez přívodu tepla, nepoškozuje povrchové úpravy (např. pozinkování). Jde o energeticky nenáročnou technologii, která nevytváří emise ani jiskry. Často nahrazuje bodové svařování a je ideální pro spojování plechů různých tlouštěk a různých materiálů včetně oceli, hliníku a nerezu.

Strukturální lepení

Použití vysokopevnostních lepidel je na vzestupu. Strukturální lepení spojuje nesvařitelné materiály (např. kompozity), ale celkově lepidla zvyšují tuhost karoserie, tlumí vibrace a zabraňují galvanické korozi při kontaktu různých kovů.

Třecí svařování s promíšením (FSW)

Inovativní technologie, která spojuje kovy bez jejich roztavení. Třecí svařování s promíšením se stává klíčovou technologií pro elektromobilitu. Používá se pro svařování hliníkových bateriových van a chladičů.

Nastupující trendy: 3D tisk a chytré materiály

Technologický vývoj se z mnoha důvodů zrychluje a na obzoru jsou další technologie a trendy, které ovlivní vlastnosti automobilů. Jako příklad lze uvést aditivní výrobu (3D tisk). Umožňuje vytvářet topologicky optimalizované, extrémně lehké a pevné díly, které nelze vyrobit tradičními metodami. Zatím se využívá hlavně pro prototypy a nástroje, ale směřuje k výrobě finálních komponentů.

Do popředí se dostávají i nové materiály jako hliníková pěna, která je ultralehká a má vynikající schopnost pohlcovat energii nárazu. Roste také zájem o udržitelné biokompozity z přírodních vláken.

Příklady z praxe

- Audi A8: karoserie Audi Space Frame je tvořena z 58 procent hliníkovými komponenty. Zadní stěna z uhlíkových vláken (CFRP) přispívá 33 procenty k celkové torzní tuhosti vozu a klíčové bezpečnostní prvky jsou z vysokopevnostní oceli.

- BMW i3: revoluční architektura „LifeDrive“ využívá prostor pro posádku vyrobený téměř výhradně z CFRP. Tato karbonová klec je ke hliníkovému podvozku připevněna převážně pomocí lepidel, což eliminovalo potřebu svařování.

- Tesla Model Y: využívá převážně hliníkovou konstrukci, ale pro zjednodušení výroby zavedla tzv. „giga-casting“ – obří jednodílné odlitky, které nahrazují desítky menších dílů a dramaticky snižují počet spojů a výrobní náklady. Podle Munro & Associates eliminovala Tesla z karoserie Modelu Y celkem 172 dílů a 1 600 bodových svarů.

Nástup elektromobility a autonomního řízení bude stupňovat tlak na lehké a inteligentní konstrukce. Multi-materiálový přístup tak není jen dočasným trendem, ale novým standardem. Už dnes významně definuje budoucnost automobilového průmyslu. Pro řidiče to znamená jediné – lehčí, úspornější a především bezpečnější vozy. Pokud řešíte úkoly v oblasti spojování materiálů a související automatizaci, rádi vám pomůžeme.