Die heutige Automobilindustrie wird von zwei wichtigen Trends geprägt, die eine radikale Veränderung in der Karosseriekonstruktion erfordern. Die Emissionsgesetzgebung wird verschärft und die Sicherheitsansprüche steigen. Das Ziel der EU, die Emissionen im Verkehrssektor bis 2050 um 90 Prozent zu senken, und das geplante Verbot des Verkaufs neuer Verbrennungsmotoren ab 2035 zwingen die Hersteller zu einer massiven Gewichtsreduzierung. Gleichzeitig verlangen die Euro-NCAP-Tests immer stabilere Strukturen zum Schutz der Passagiere. Die Lösung für dieses Paradox ist das Multimaterial-Design – eine intelligente Kombination verschiedener Materialien und fortschrittlicher Technologien zu ihrer hochwertigen Verbindung.

Materialtrends

Der grundlegende Trend besteht darin, die Idee eines einzigen universellen Materials aufzugeben und zur Philosophie des „richtigen Materials an der richtigen Stelle“ zu wechseln. Das Ziel ist eine extrem stabile Fahrgastzelle, die von Knautschzonen umgeben ist, die die Aufprallenergie absorbieren. Es geht um drei Hauptmaterialgruppen.

Hochfestigkeitsstahl (AHSS/UHSS)

Stahl verschwindet nicht aus Konstruktionen, sondern wird technologisch umgewandelt. Moderne warmgeformte Stähle erreichen eine Festigkeit von über 1.500 MPa, was bis zu sechsmal mehr ist als bei herkömmlichen Stählen. Sie bilden das Rückgrat der Fahrgastzelle (Säulen, Schwellen).

Aluminiumlegierungen

Dank seiner im Vergleich zu Stahl um zwei Drittel geringeren Dichte ist Aluminium für die Gewichtsreduzierung von entscheidender Bedeutung. Die Trägerstruktur aus Aluminium kann bis zu 40 Prozent leichter sein als eine Stahlkonstruktion. Sie wird für Außenverkleidungen (Türen, Motorhauben) und Trägerprofile verwendet. Die Karosserie des Audi A8 besteht beispielsweise zu 58 Prozent aus Aluminiumkomponenten.

Kohlefaserverbundwerkstoffe (CFRP)

Sie sind die absolute Spitze in Sachen Gewichtsreduzierung. Aufgrund ihres hohen Preises werden sie vor allem im Premium-Segment eingesetzt. Beim Audi A8 besteht die Heckwand aus CFRP und trägt zu 33 Prozent zur Gesamtverwindungssteifigkeit des Fahrzeugs bei

Trends im Bereich der Verbindungen

Die Kombination aus Stahl, Aluminium und Verbundwerkstoffen erforderte eine Abkehr vom traditionellen Schweißen. Wir bewegen uns von Funken zu Klebstoffen und Nieten. Der dominierende Trend sind „kalte Verbindungsmethoden“.

Selbststanznieten (SPR – Self Pierce Riveting)

Das Selbststanznieten hat sich zum Industriestandard für die Verbindung von Aluminium und Stahl entwickelt. Es handelt sich um einen schnellen und sauberen Prozess, bei dem keine Wärmeeinflusszone entsteht. Es kommt zu keiner thermischen Schwächung der Materialeigenschaften.

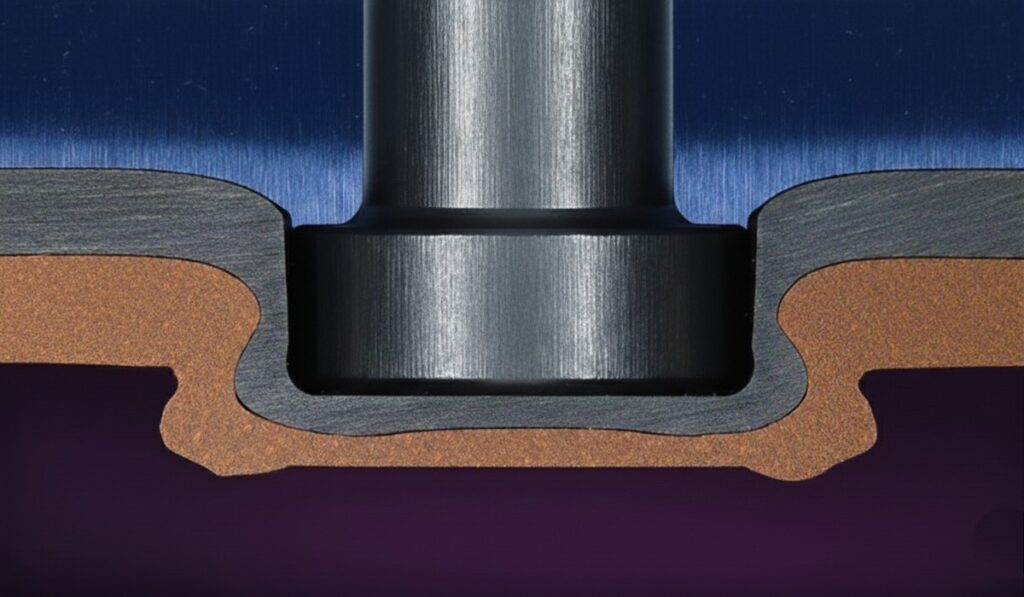

Clinchen (Clinching)

Das Kaltumformungsverfahren verbindet Bleche ohne zusätzliche Elemente wie Nieten oder Schrauben. Das Prinzip besteht darin, Materialien mit Hilfe eines Stempels und einer Matrize zusammenzupressen. Dadurch entsteht eine feste, knopfförmige Formverbindung. Da es sich um ein Verfahren ohne Wärmezufuhr handelt, werden Oberflächenbehandlungen (z. B. Verzinkungen) nicht beschädigt. Es handelt sich um eine energieeffiziente Technologie, die weder Emissionen noch Funken erzeugt. Sie ersetzt häufig das Punktschweißen und eignet sich ideal zum Verbinden von Blechen unterschiedlicher Dicke und verschiedener Materialien, darunter Stahl, Aluminium und Edelstahl.

Materialien, darunter Stahl, Aluminium und Edelstahl.

Strukturelles Kleben

Die Verwendung von hochfesten Klebstoffen ist auf dem Vormarsch. Strukturelles Kleben verbindet nicht schweißbare Materialien (z. B. Verbundwerkstoffe), aber insgesamt erhöhen Klebstoffe die Steifigkeit der Karosserie, dämpfen Vibrationen und verhindern galvanische Korrosion beim Kontakt verschiedener Metalle.

Reibrührschweißen (FSW)

Eine innovative Technologie, die Metalle ohne Schmelzen verbindet. Das Reibrührschweißen mit Vermischung wird zu einer Schlüsseltechnologie für die Elektromobilität. Wird zum Schweißen von Aluminium- Batteriekästen und Kühlern verwendet.

Aufstrebende Trends: 3D-Druck und intelligente Materialien

Die technologische Entwicklung beschleunigt sich aus vielen Gründen, und es zeichnen sich weitere Technologien und Trends ab, die die Eigenschaften von Automobilen beeinflussen werden. Als Beispiel kann die additive Fertigung (3D-Druck) genannt werden. Ermöglicht die Herstellung topologisch optimierter, extrem leichter und fester Teile, die mit herkömmlichen Verfahren nicht hergestellt werden können. Bislang wird sie hauptsächlich für Prototypen und Geräte verwendet, aber sie wird zunehmend für die Herstellung von Endkomponenten eingesetzt.

In den Vordergrund treten auch neue Materialien wie Aluminiumschaum, der ultraleicht ist und eine hervorragende Fähigkeit besitzt, Aufprallenergie zu absorbieren. Auch das Interesse an nachhaltigen Bioverbundstoffen aus Naturfasern wächst.

Beispiele aus der Praxis

- Audi A8: die Karosserie Audi Space Frame besteht zu 58 Prozent aus Aluminiumkomponenten. Die Heckwand aus Kohlefaser (CFRP) trägt zu 33 Prozent zur Gesamtverwindungssteifigkeit des Fahrzeugs bei, und die wichtigsten Sicherheitselemente bestehen aus hochfestem Stahl.

- BMW i3: die revolutionäre Architektur „LifeDrive“ nutzt den Fahrgastraum nahezu ausschließlich aus CFRP. Dieser Karbonkäfig ist größtenteils mit Klebstoffen am Aluminiumchassis befestigt, wodurch keine Schweißarbeiten erforderlich waren.

- Tesla Modell Y: verwendet überwiegend Aluminiumkonstruktionen, hat jedoch zur Vereinfachung der Produktion das sogenannte „Giga-Casting“ eingeführt – riesige einteilige Gussteile, die Dutzende kleinerer Teile ersetzen und die Anzahl der Verbindungen sowie die Produktionskosten drastisch reduzieren. Gemäß Munro & Associates eliminierte Tesla aus der Karosserie des Modells Y insgesamt172 Teile und 1 600 Punktnähte.

Der Aufstieg der Elektromobilität und des autonomen Fahrens wird den Druck auf leichte und intelligente Konstruktionen erhöhen. Der Multi-Material-Ansatz ist also nicht nur ein vorübergehender Trend, sondern ein neuer Standard. Bereits heute prägt er maßgeblich die Zukunft der Automobilindustrie. Für den Fahrer bedeutet das nur eins: leichtere, sparsamere und vor allem sicherere Autos. Wenn Sie sich mit Aufgaben im Bereich der Materialverbindung und der damit verbundenen Automatisierung befassen, helfen wir Ihnen gerne weiter.