Představte si, že můžete otestovat změny ve výrobě, předpovědět poruchu stroje a optimalizovat celý proces, aniž byste se dotkli jediného fyzického zařízení. To je realita technologie digitálních dvojčat (DT), která se stává klíčovým prvkem Průmyslu 4.0. Nejde o pouhý trend. Jde o masivní a probíhající tržní posun. Analytici předpovídají, že globální trh s DT vzroste z 5 miliard dolarů v roce 2019 na 154 miliard do roku 2030.

Co je digitální dvojče a jak funguje?

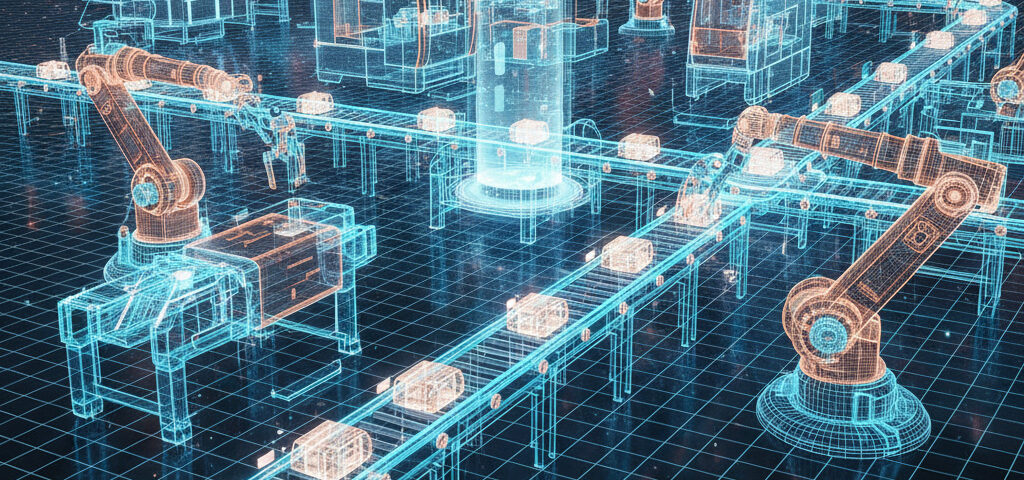

Digitální dvojče je živá, dynamická virtuální replika vaší výrobní linky nebo celého závodu. Nepřetržitě se aktualizuje v reálném čase prostřednictvím dat ze senzorů umístěných na strojích. Tato data analyzuje a umožňuje provádět simulace typu „co kdyby“ bez rizika pro reálný provoz a bez omezení provozu. Spojením digitálního dvojčete (mozku) s procesní automatizací (svaly) vzniká inteligentní systém. Dvojče identifikuje optimální postup a automatizační systémy ho následně vykonají.

Od virtuálního modelu k reálnému provozu

V EA Partner nejprve vytváříme digitální, kinematizovaný model pracoviště, přičemž si ověříme procesní a technologickou proveditelnost původního konceptu stroje. Následně uvolníme data do výroby (CAD data vyráběných provozních prostředků) a připravíme si offline programy, které slouží jako výchozí nastavení stroje. Vzhledem ke kvalitě vstupujících dílců, rozdílným povrchovým úpravám nebo deformacím může v nastavení stroje dojít k úpravám, které si následně přeneseme do DT. Jsme schopni simulovat další změny, doplnění nebo změnu výrobního programu se skutečnými dosažitelnými daty. Toto je klíčové know-how například při návrhu robotických svařovacích linek pro obloukové i odporové svařování.

V některých případech si DT vyrábíme i formou reverzního engineeringu, kdy importujeme provozní nastavení strojů a vstupy z externích CAD formátů tak, abychom získali model DT pro prověření proveditelnosti změn postupů, nebo integraci nového produktu. Jedná se ovšem o velmi drahý a v praxi málo používaný postup.

Hmatatelné výsledky v praxi

Klíčovým přínosem je především zrychlení vývoje a plánování. Výrobce oken VELUX v Dánsku zvýšil produktivitu o 40 procent a zkrátil dobu plánovacího procesu o 70 procent. Společnost Festo dokázala díky virtuálním simulacím zrychlit vývoj nových strojů až o 30 procent. BMW využívá digitální dvojčata celých továren, což zefektivnilo plánování výroby o 30 procent. Jejich virtuální továrna integruje data z více než 40 různých IT systémů. Existuje velmi mnoho dalších reálných příkladů.

Budoucnost je digitální a autonomní

Dochází k fundamentálnímu posunu směrem k inteligentní, prediktivní a samooptimalizující se výrobě. Srdcem této transformace jsou digitální dvojčata. Dalším logickým a navazujícím krokem v tomto procesu je integrace umělé inteligence (AI). Umožní digitálním dvojčatům nejen doporučovat změny, ale autonomně je provádět. Podle společnosti Gartner bude do roku 2027 až 40 procent velkých průmyslových podniků využívat digitální dvojčata ke zvýšení svých příjmů.

Zmíněná technologická symbióza umožňuje podnikům zvýšit efektivitu a snížit náklady. Pomůže jim optimalizovat operace, urychlit inovace a získat odolnost. V éře Průmyslu 4.0. jde o klíčové rozhodnutí. Investice do technologie už není jen konkurenční výhodou, ale nutností pro udržení pozice na trhu. Data ze senzorů a cloudových platforem se stávají novým strategickým aktivem. Organizace, které tyto principy přijmou za své, mohou využít potenciál této symbiotické revoluce. Pokud máte v plánu zajistit svému podniku digitální budoucnost, rádi vám s tím pomůžeme.